Welche Vorbereitungen sollten vorher getroffen werden

Spritzgussform Fabrik-Debugging

Welche Vorbereitungen sollten vor dem Debuggen der Spritzgussform getroffen werden?

Eine rigorose Einstellung ist die Voraussetzung für eine erfolgreiche Arbeit. Vor allen Arbeiten muss das Debuggen der Spritzgussform vorbereitet werden.

Das Debuggen der Spritzgussform muss von der externen Kooperationsabteilung oder der Produktionsabteilung ausgestellt werden, um mit der Vorbereitung zu beginnen. Der erste Schritt besteht darin, die Zeichnungen zu überprüfen. Es gibt zwei Zeichnungen, eine ist die Zeichnung des Form-Debugging-Produkts und die andere ist die Zeichnung der Form. Verstehen Sie die Anforderungen an Material, Geometrie, Funktion und Aussehen des Produkts gemäß den Produktzeichnungen, wie z. B. Farbe, Flecken, Verunreinigungen, Narben, Vertiefungen usw. Herstellung von Spritzgussformen

Geräteinspektion

Überprüfen Sie die technischen Parameter der Ausrüstung: den Durchmesser des Positionierungsrings, die Düsenkugelgröße R, den Düsendurchmesser, die kleinere Formdicke, die größere Formdicke, die größere Formdicke, die größere Formdicke, die größere Formdicke, und die größere Formdicke. Der Hub, der Stangenabstand und die Top-Methode erfüllen die Anforderungen des Ministeriums für Prüfungen und sind vor dem Fahren betriebsbereit.

Die Prüfmittel sollten mit der Maschine zum Zeitpunkt der Produktion identisch sein. Dies liegt daran, dass die technischen Parameter der Ausrüstung mit den technischen Standards des Testprodukts zusammenhängen. Temperaturschwankungen, Druckänderungen, Leerzykluszeiten und die Stabilität mechanischer und hydraulischer Getriebe wirken sich auf die Qualität des Produkts aus.

Materialvorbereitung

Überprüfen Sie die Spezifikationen, Modelle, Qualitäten, Additive, Masterbatches usw. der verarbeiteten Kunststoffrohstoffe, um die Feuchtigkeitsanforderungen der Rohstoffe zu erfüllen, und trocknen Sie sie, um den Anteil zu bestimmen.

Grundsätzlich sollten die Rohstoffe den Vorschriften der Rohstoffe entsprechen, da die Form auf der Grundlage der physikalischen Eigenschaften der Rohstoffe konstruiert wird. Lieferant für Spritzgussdesign

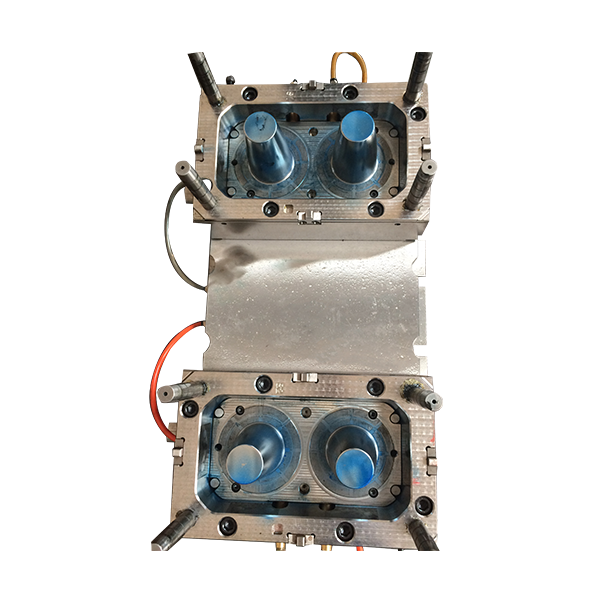

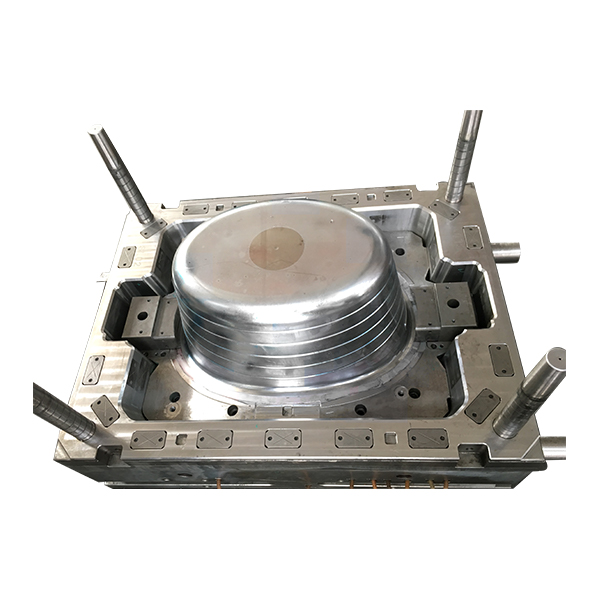

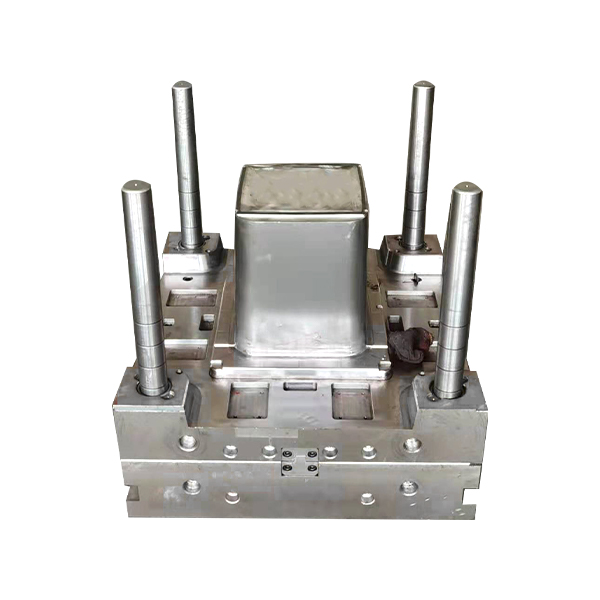

Schimmelinspektion

Bevor die Form in die Spritzgießmaschine eingebaut wird, sollte die Forminspektion anhand der Formzeichnung durchgeführt werden, um das Problem rechtzeitig zu erkennen und den Wartungsmodus durchzuführen. Gemäß der Montagezeichnung der Spritzgussform sind die Größe der Form, die Größe des Positionierungsrings, die Größe des Einlasses des Hauptkanals, die Größe R der Kugel, der Einlass und Auslass des Kühlwassers usw. angegeben Höhe und Breite der Druckplatte können überprüft werden.

Kühlwasserrohre oder Heizdrähte

Öffnen Sie die Kühlwasserleitung oder den Heizdraht der Form, um dies zu überprüfen. Wenn Sie eine Hydraulik- oder Motoroberfläche verwenden, sollten diese zur Überprüfung ebenfalls angeschlossen werden.

Werkzeuge und Zubehör

Testkits sind Spezialwerkzeuge für Tester, Kleidungsstücke in einem tragbaren Werkzeugkasten für einfachen Transport. Jeder Kommissar sollte einen Satz haben. Zu den werkzeugbezogenen Werkzeugen gehören Manipulatoren, Pads, Kontrollthermometer, die Überprüfung der Abmessungen von Stanzkartengeräten, die Überprüfung der verwendeten Werkzeuge sowie die Bedienung häufig verwendeter Kupferstangen, Kupfer- und Schleifpapierersatzteile.

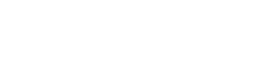

Tägliche zweifarbige Tassenform aus Kunststoff

Kühlung der Kunststoffbecherform: Verwendung von zirkulierendem Wasser zur effektiven Verbesserung der Produktqualität und der Effizienz des Formenauswurfs. Mittelfristige Behandlung der Kunststoffbecherform: Abschrecken und Anlassen zur Verbesserung der Härte. Nachbearbeitung der Kunststoffbecherform: Nachbearbeitung: Nitrierbehandlung, die Oberflächenhärte der Kunststoffform ist größer als HV850, Abschreckbehandlung, die Gesamthärte des Formhohlraums kann mehr als HRC48 Grad erreichen.

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)