Verarbeitung in der Spritzgussfabrik

1) Wenn der Verarbeitungsdruck zu hoch ist, die Geschwindigkeit zu hoch ist, je mehr Material eingefüllt wird und die Einspritz- und Druckhaltezeit zu lang ist, führt die Spritzgussfabrik zu übermäßigen inneren Spannungen und Rissen.

2) Passen Sie die Öffnungsgeschwindigkeit und den Druck der Form an, um zu verhindern, dass das schnelle Ziehen der Teile zu Entformen und Rissen führt.

3) Erhöhen Sie die Formtemperatur entsprechend, um das Entformen des Teils zu erleichtern, und die Spritzgussfabrik senkt die Materialtemperatur entsprechend, um eine Zersetzung zu verhindern.

4) Verhindern Sie Risse aufgrund von Bindenähten und Kunststoffabbau aufgrund geringerer mechanischer Festigkeit.

5) Bei ordnungsgemäßer Verwendung von Formtrennmitteln achten Spritzgussfabriken darauf, häufig Aerosole und andere an der Formoberfläche haftende Substanzen zu entfernen.

6) Die Restspannung des Werkstücks kann durch eine Glühwärmebehandlung unmittelbar nach der Umformung beseitigt werden, um die Entstehung von Rissen zu reduzieren.

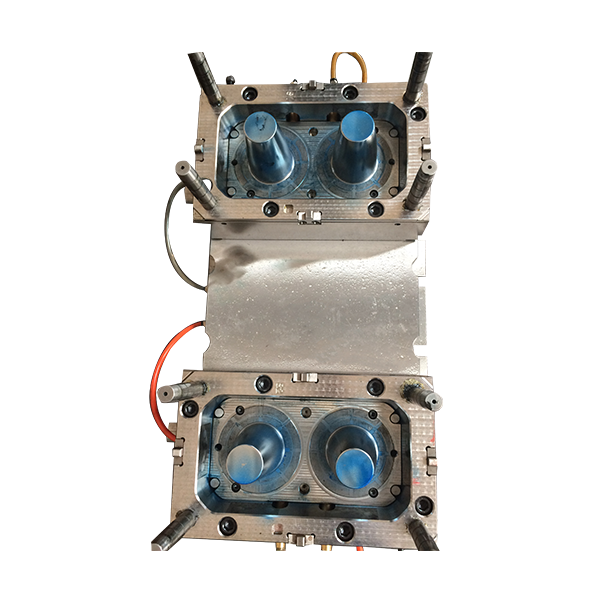

Spritzguss-Fabrikform

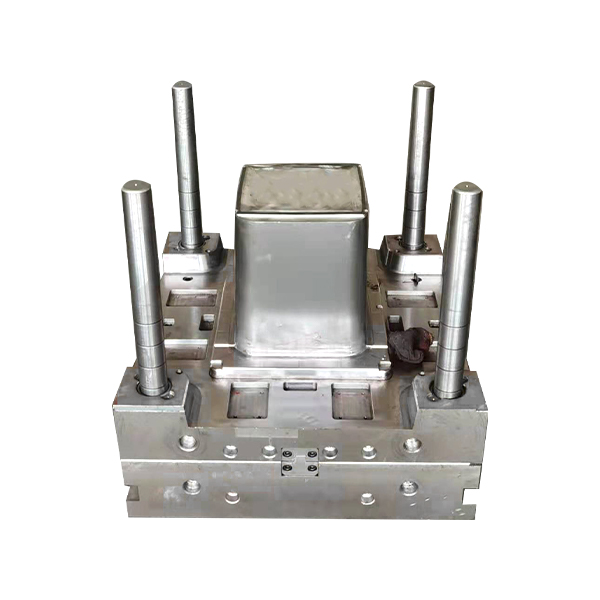

1) Der Auswurf sollte ausgewogen sein, z. B. die Anzahl der Auswerferstifte und die Querschnittsfläche sollten ausreichend sein, die Entformungsneigung sollte ausreichend sein und die Oberfläche des Hohlraums sollte glatt genug sein, um Risse aufgrund der Konzentration von Eigenspannungen zu verhindern beim Auswurf durch äußere Krafteinwirkung.

2) Die Struktur des Werkstücks sollte nicht zu dünn sein und der Übergangsteil sollte so weit wie möglich einen Bogenübergang nutzen, um Spannungskonzentrationen durch scharfe Ecken und Fasen zu vermeiden.

3) Minimieren Sie die Verwendung von Metalleinsätzen, um zu verhindern, dass die innere Spannung aufgrund der unterschiedlichen Schrumpfraten der Einsätze und Teile zunimmt.

4) Bei tiefen Bodenteilen sollten entsprechende Entformungslufteinlasskanäle eingestellt werden, um die Bildung von Vakuumunterdruck zu verhindern.

5) Der Anguss reicht aus, um das Entformen des Angussmaterials zu ermöglichen, wenn es Zeit zum Aushärten hat, sodass es leicht entformt werden kann.

6) Die Verbindung von Angussbuchse und Düse sollte den Widerstand des gekühlten Materials verhindern und dafür sorgen, dass das Teil an der festen Matrize haftet.

Materialien für die Spritzgussfabrik

1) Der Anteil an recyceltem Material ist zu hoch, was zu einer geringen Festigkeit der Teile führt.

2) Die Luftfeuchtigkeit ist zu hoch, was dazu führt, dass einige Kunststoffe chemisch mit Wasserdampf reagieren, wodurch die Festigkeit verringert wird und es zu Auswurf und Rissbildung kommt.

3) Das Material selbst ist für die verarbeitete Umgebung nicht geeignet oder die Qualität ist nicht gut und die Verschmutzung führt zu Rissen.

Unterschiedliche Spritzgussformen in Spritzgussfabriken stellen unterschiedliche Anforderungen. Zusammenfassend lässt sich sagen, dass sich die Leistungsanforderungen an Kunststoffformen für Formenstahl hauptsächlich in folgenden Bereichen widerspiegeln: Härte, Polieren, Ätzleistung, Schweißleistung, Verschleißfestigkeit, Zähigkeit, Dimensionsstabilität, Korrosionsbeständigkeit usw.

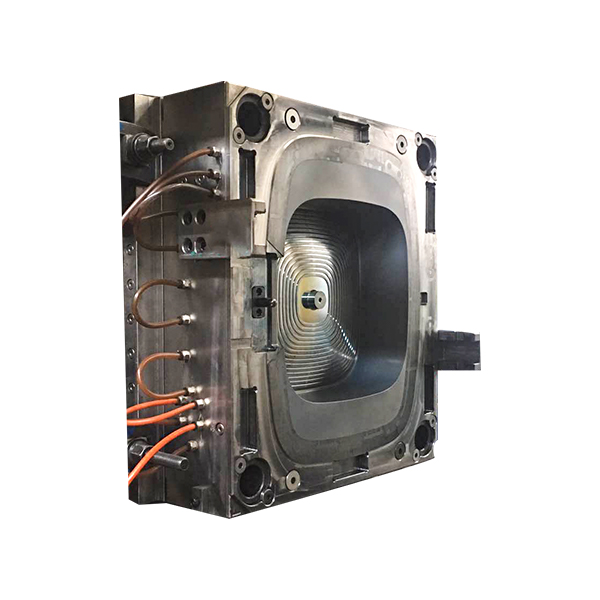

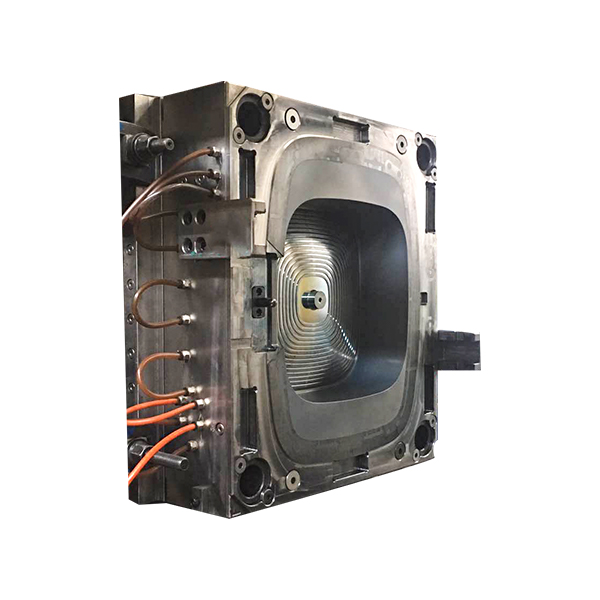

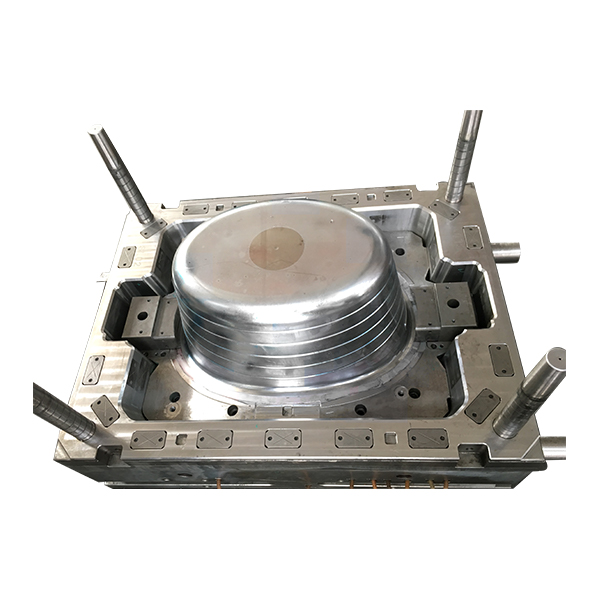

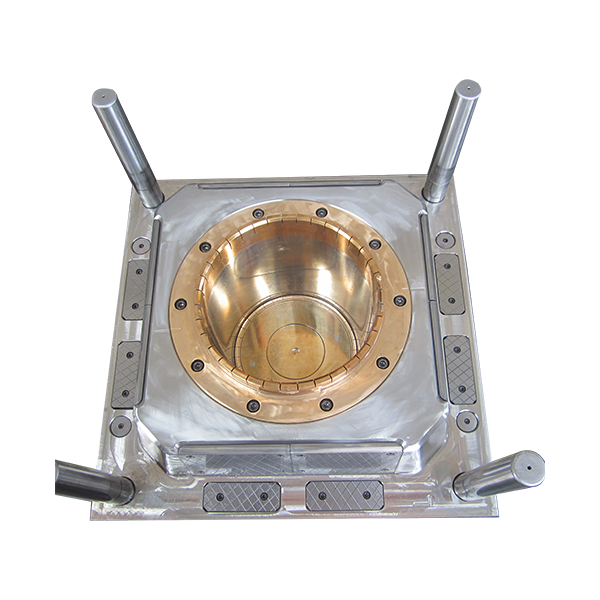

Luftreinigerform

1. Der Produktformungsprozess, die Formstruktur und der Herstellungsprozess werden analysiert. Um eine bis zu mehr als 1 Millionfache Lebensdauer der Form zu gewährleisten.

2. Die komplette Formstruktur und die Verarbeitungsteile müssen entworfen und die Montageanforderungen und Anforderungen an den Spritzgussprozess müssen vorgeschlagen werden.

3. Verursacht Mängel im Aussehen von Kunststoffteilen (z. B. Schrumpfung usw.) oder Probleme mit der Formstruktur (z. B. Trennflächeneinstellung, Angusseinstellung, Formlebensdauer kann nicht garantiert werden usw.). Das Erscheinungsbild der Form muss garantiert frei von Rost, Beulen, Behinderungen und anderen Modulfehlern sein.

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)