Die Spritzgusstechnik ist ein zentrales Verfahren bei der Herstellung von Geschirrformen . Es spritzt geschmolzene Kunststoff- oder Metallmaterialien in die Form, um innerhalb der Form die gewünschte Geschirrform zu formen. Diese Generation spielt eine Schlüsselrolle bei der Steigerung der Produktionseffizienz, der Senkung der Preise und der Herstellung von hochpräzisem Geschirr.

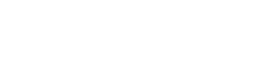

Formenbau und Spritzguss:

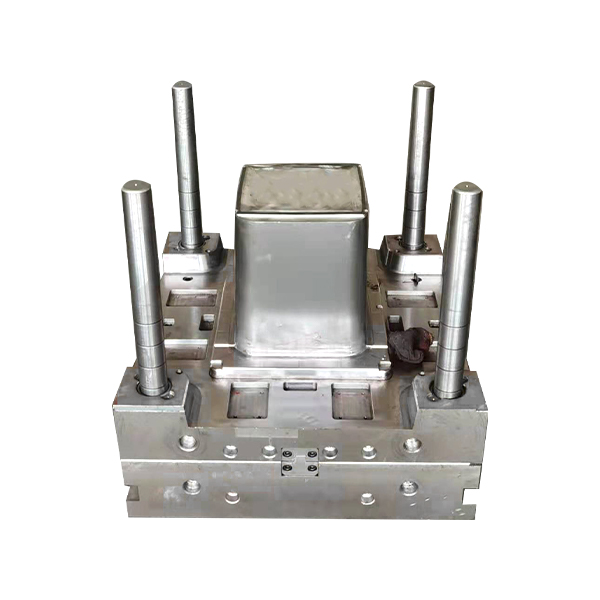

Bei der Herstellung von Spritzgussformen für Geschirrformen ist das Schimmeldesign ein wichtiges Bindeglied. Die CAD-Ära wird häufig zum Entwerfen komplexer Formstrukturen verwendet, um sicherzustellen, dass Geometrie, Größe und Bodenqualität des hergestellten Geschirrs den Anforderungen entsprechen. Bei der Gestaltung des Schimmels sollten die Form, die Beschaffenheit und der Weg des Stoffwedels des Geschirrs berücksichtigt werden, um Blasen, Mängel oder übermäßige Stoffreste auf der Oberfläche des Produkts zu vermeiden.

Nachdem das Formlayout fertiggestellt ist, werden durch den Spritzgussvorgang erhitzte Kunststoff- oder Stahlmaterialien in die Form eingespritzt. Das Spritzgießen ist ein effizientes und spezifisches Herstellungsverfahren, mit dem sehr stabile Geschirrartikel in großen Mengen hergestellt werden können. Während des Formsystems füllt der Stoff in der Form jedes Element vollständig aus, um die Präzision und Bodenglätte des endgültigen Geschirrs sicherzustellen.

Materialauswahl und Formparameter manipulieren:

Beim Spritzgießen von Geschirrformen ist die Materialauswahl eines der entscheidenden Elemente. Unterschiedliche Geschirrarten und Anwendungsszenarien erfordern außergewöhnliche Vielfalt an Kunststoff- oder Metallwerkstoffen. Stoffe mit hoher Hitzebeständigkeit eignen sich beispielsweise für die Herstellung von Geschirr, das oft hohen Temperaturen standhalten muss, wie zum Beispiel Schüsseln oder Teller. Gleichzeitig müssen auch die Eigenschaften des Stoffes, der Fließverhalten, die Härte und der Verschleißwiderstand berücksichtigt werden, um die optimale Leistung des Endprodukts zu gewährleisten.

Während des Formverfahrens ist es äußerst wichtig, Parameter wie Temperatur, Druck und Einspritzgeschwindigkeit der Spritzgießmaschine zu manipulieren. Die präzise Verwaltung dieser Parameter wirkt sich unmittelbar auf die Formqualität des Geschirrs aus. Durch geeignete Formparameter kann eine glatte Oberfläche des Geschirrs gewährleistet, Fehler und Blasen vermieden und die Produktionsleistung verbessert werden.

Schnelle Fertigung und übermäßige Wiederholgenauigkeit:

Die Spritzgusstechnologie bietet den Vorteil einer schnellen Fertigung und eignet sich für Großserienfertigungswünsche. Sobald das Formenlayout fertig ist, erfolgt die Produktion besonders schnell und die Gebühr ist deutlich günstiger. Dies ermöglicht es Herstellern, die Marktnachfrage schneller zu befriedigen und Produktionspläne schneller an Marktanpassungen anzupassen.

Gleichzeitig ist die Spritzgussproduktion eindeutig wiederholbar und jedes Geschirrprodukt kann über spezielle Herstellungszyklen hinweg eine gleichbleibende Qualität beibehalten. Diese Funktion ist besonders für Unternehmen, die Geschirr herstellen, von entscheidender Bedeutung, da Verbraucher beim Kauf von Geschirr oft auf ein gleichbleibendes Erscheinungsbild und eine hohe Qualität vertrauen.

Anwendungen der Mehrstoff-Spritzgusserzeugung:

Zusätzlich zum Einzelstoff-Spritzgießen nutzen einige Hersteller von Tischgeschirrformen zusätzlich die Multimaterial-Spritzgusstechnologie, um Geschirr mit mehrschichtigen Systemen und mehreren Eigenschaften herzustellen, indem sie außergewöhnliche Materialien in verschiedenen Bereichen verwenden. Diese Generation kann Geschirr mit mehr Leistungsfähigkeit ausstatten, einschließlich der Verbesserung der Verschleißfestigkeit bestimmter Komponenten oder der Änderung der Farbe und Textur des Geschirrs.

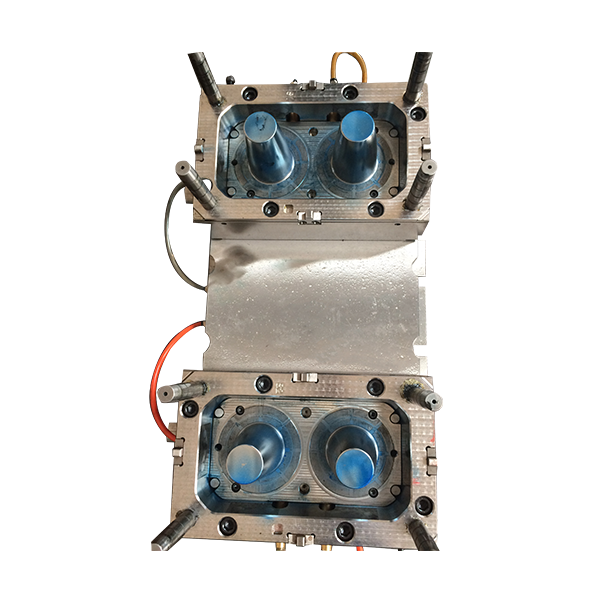

Kontrolle und Instandhaltung von Schimmelpilzen:

Da der Schimmel während des Spritzgussvorgangs unter übermäßiger Temperatur, übermäßigem Stress und hoher Frequenzbelastung leidet, ist die Kontrolle und Wartung der Form ebenfalls sehr wichtig. Regelmäßige Reinigungs-, Wartungs- und Reparaturanstriche können die Lebensdauer der Form verlängern und ihre über einen langen Zeitraum stabile Gesamtproduktionsleistung sicherstellen. Darüber hinaus ist für die Massenproduktion die Verwendung hochwertiger, anwendungsbeständiger Formstoffe ein weiterer wesentlicher Faktor für die Lebensdauer der Form.

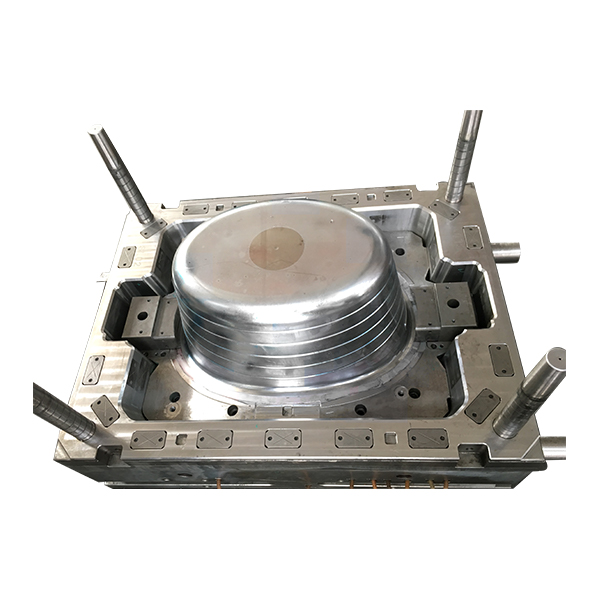

Produktgröße: 160 x 40 x 12 mm

Anzahl der Hohlräume: 32 Hohlräume

Matrizenstahlmaterial: P20/718H/NAK80/S136H

Formgröße: 650 * 650 * 400 mm

Geeignet für Spritzgießmaschine: 300T

Heißkanal: YUDO/HASCO/Master

Auswurfsystem: Druckplattenauswurf

Formzykluszeit: 20S

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)