Wenn bei Spritzgussteilen ein Problem auftritt, kann dies an der Plastifizierung der Form oder im Spritzgussstadium liegen und manchmal auch an einem unangemessenen Design liegen. Darüber hinaus wirken sich auch die Positionsgröße und die Anzahl der Formhohlräume in der Produktstruktur selbst aus, um das Design der Spritzgussform zu verhindern. Produktmängel erfordern oft ein Ausprobieren.

Nach dem Formtest muss der Bediener in der Regel die spezifischen Bedingungen der Form bewerten, um die Kosten und die Zeit während des Änderungsprozesses nicht zu erhöhen. Um die Mängel des Formdesigns auszugleichen, können im Allgemeinen unwissentlich falsche Einstellungen vorgenommen werden, und die Produktion qualifizierter Produkte erfordert einen engeren Bereich von Parametereinstellungen, und jede Abweichung in den Parametern kann zu einer weit darüber hinausgehenden Qualität führen der zulässige Fehlerbereich. Und beim Formentest werden optimierte Prozessparameter und das Formendesign ermittelt, nicht nur ein perfektes Muster.

Manche

Spritzgussformen sind durch die Fläche der Schablone begrenzt, wodurch der Schieber nach Abschluss des Kernziehens außerhalb der Führungsnut freiliegt. In der Anfangsphase des Schließens und Zurücksetzens der Form kann es leicht dazu kommen, dass der Schieber kippt, insbesondere wenn die Form geschlossen ist, der Schieber beschädigt wird oder sogar durch Biegen beschädigt wird. So können wir den Schieber erfahrungsgemäß den Kernziehvorgang durchführen lassen und dabei auf die verbleibende Länge im Schacht achten. Designformen sollten in Chargen entsprechend den Qualitätsanforderungen von Kunststoffteilen hergestellt werden, und die Kosten für die Formstruktur sollten niedrig sein, was eine bessere Form darstellt.

Der Kühleffekt der Spritzgussform wirkt sich direkt auf die Qualität und Produktionseffizienz des Produkts aus, z. B. schlechte Kühlung, große Produktschrumpfung, ungleichmäßige Schrumpfung und verzogene Oberflächenverformung. Andererseits führt eine allgemeine oder lokale Überhitzung der Form zu einer Verschlechterung des Formeffekts und kann zum Status quo führen, beispielsweise zu einer Einstellung der Produktion. In schweren Fällen kommt es aufgrund der Wärmeausdehnung zum Festsitzen der beweglichen Teile. Dieser Schritt entfällt aufgrund der Komplexität der Form oder der Schwierigkeit bei der Verarbeitung.

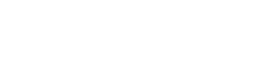

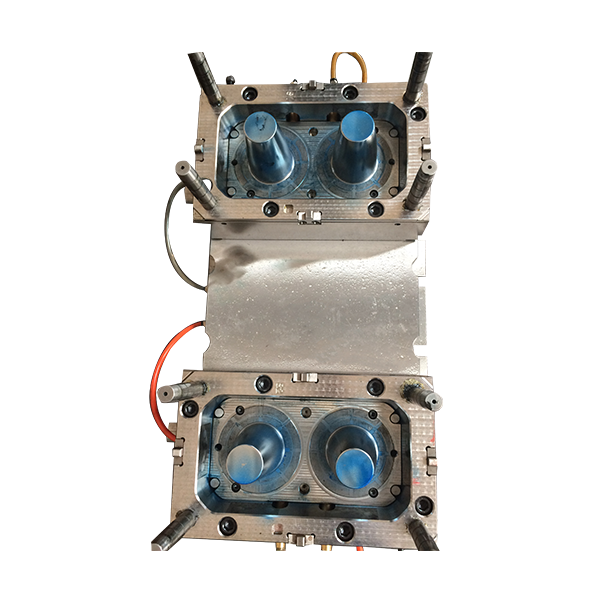

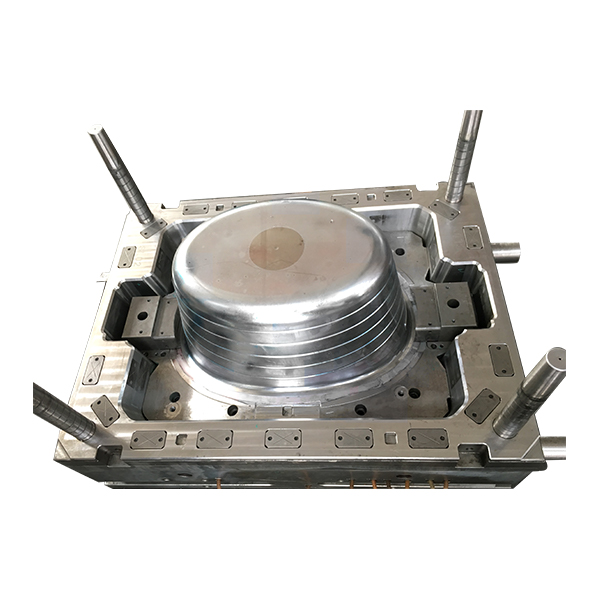

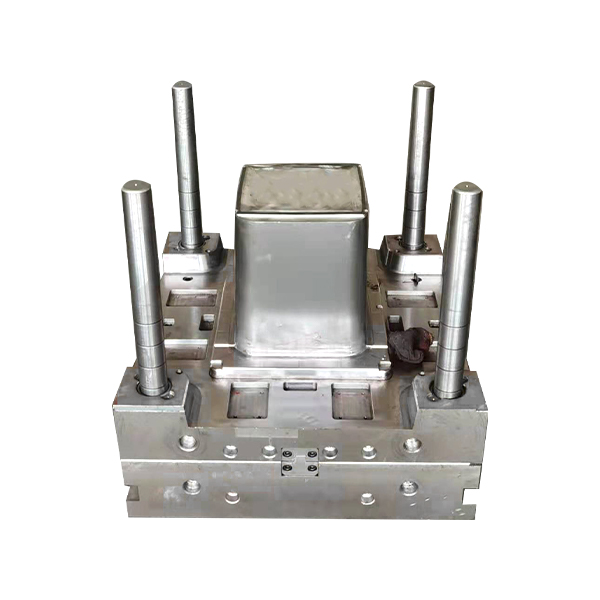

Einkaufskorbform aus Kunststoff für den täglichen Gebrauch

1. Die Hakenstruktur mit vier Schiebern verkürzt den Produktionszyklus und verbessert die Effizienz. 2. Der Schieber besteht aus 718H-Stahl, die Form hat eine hohe Härte und es ist nicht einfach, Grate zu erzeugen. 3. Der Kern und die gesamte Matrize sind nitriert wird durch Hochgeschwindigkeits-CNC bearbeitet, was die Lebensdauer der Matrize wirklich verbessert

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)