TrAnsferformen und Spritzgießen

Transferformen, Beim Formpressen, bei dem Vorformlinge komprimiert und geformt werden Wenn es im Formhohlraum zu einer Flüssigkeit wird, besteht die Möglichkeit, dass schlanke Kerne brechen und sich Einsätze lösen. Auch bei komplexen Teilen mit dünnen Abschnitten ist der richtige Kunststofffluss gewährleistet schwierig zu erhalten. Um diese Schwierigkeiten zu überwinden, wurde das Spritzpressen entwickelt. In Beim Spritzpressen wird das Kunststoffmaterial als Flüssigkeit in den Formhohlraum gedrückt. Es fließt frei um Einsätze und schlanke Kerne herum und füllt den Formhohlraum.

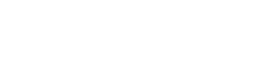

Grundsätzlich gibt es zwei Arten von Transferformen: die herkömmliche Angussform und die Positiver Kolbentyp. Beim Angusstyp werden die Kunststoffvorformlinge in eine separate Beschickung gelegt Kammer über dem Formhohlraum. Ein oder mehrere Angüsse führen nach unten zur Trennfläche der Form Form, wo sie mit Anschnitten mit dem Formhohlraum oder den Formhohlräumen verbunden sind. Spezialpressen mit a Zur Aufnahme der beiden Trennflächen eignen sich vor allem schwimmende Zwischenplatten Formen, Der Kolben wirkt direkt auf das Kunststoffmaterial und drückt es durch die Angüsse und Anschnitte in die Formhohlräume, Hitze und Druck müssen für eine bestimmte Zeit aufrechterhalten werden Aushärten: Wenn das Teil ausgehärtet ist, wird die Presse geöffnet und die Angüsse aus den Anschnitten herausgebrochen. Der Ausguss und Angüsse werden nach oben gehoben und von einer konischen, schwalbenschwanzigen Projektionsmaschine gehalten Setzen Sie das Ende des Kolbens auf. Sie können durch horizontales Drücken leicht aus dem Schwalbenschwanz entfernt werden. In einer Transferform mit positivem Kolben wird der Anguss eliminiert, sodass die Belastung erfolgt Die Kammer erstreckt sich bis zur Formtrennfläche und ist direkt mit der verbunden Tore. Der positive Kolbentyp wird bevorzugt, da die Form weniger kompliziert und weniger ist Material wird verschwendet. Durch Spritzpressen hergestellte Teile haben eine größere Festigkeit und sind gleichmäßiger Dichte, engere Maßtoleranzen und die Trennfuge erfordern weniger Reinigung im Vergleich zu Teilen, die durch Formpressen hergestellt werden.

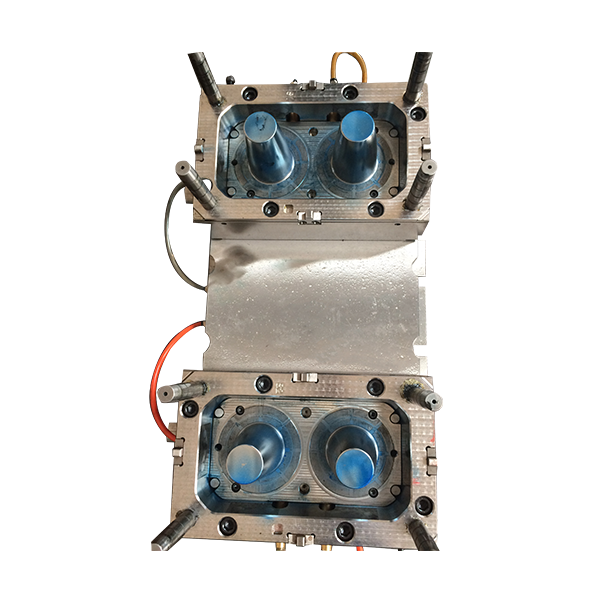

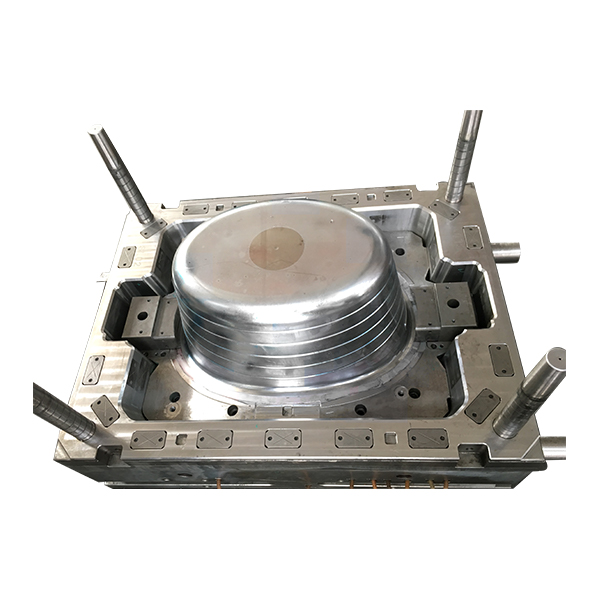

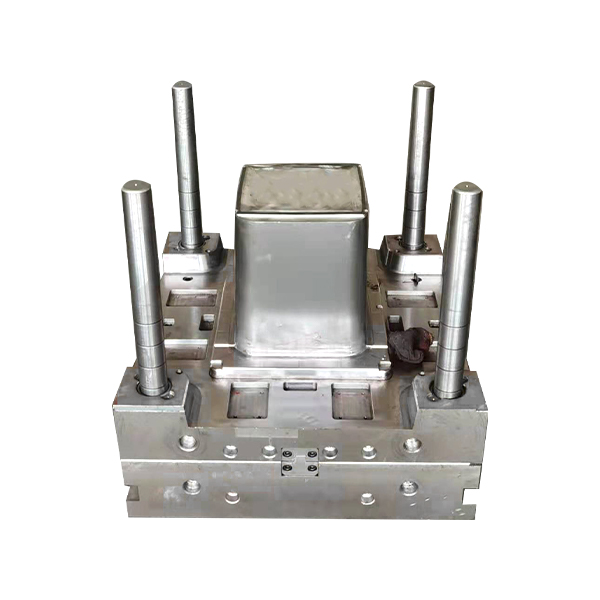

Spritzgießen: Spritzgießen wird hauptsächlich für die Herstellung thermoplastischer Teile verwendet, obwohl einige Fortschritte bei der Entwicklung eines Spritzgießverfahrens erzielt wurden etwas Thermo formen Abbindematerialien. Das Prinzip des Spritzgießens ist recht ähnlich dem des Druckgusses. In den Einfülltrichter wird Kunststoffpulver und eine bestimmte Menge geladen Beim Zurückziehen des Kolbens gelangt dieses Kunststoffpulver unter Hitze in die Heizkammer und der Druck in der Heizkammer wird flüssig. Die Heiztemperaturen liegen zwischen 265 und 500 °F. Nachdem die Form geschlossen ist, bewegt sich der Kolben nach vorne und drückt einen Teil des Kunststoffs heraus Die Schmelze wird unter Drücken zwischen 12.000 und 30.000 psi in den Formhohlraum geschmolzen. Da ist der Schimmel Durch zirkulierendes kaltes Wasser gekühlt, härtet der Kunststoff aus und das Teil kann herausgeschleudert werden Wenn sich der Kolben zurückzieht und die Form öffnet, können Spritzgießmaschinen eingesetzt werden manueller Betrieb, automatischer Einzelzyklusbetrieb und vollautomatischer Betrieb. Typisch Maschinen produzieren Formteile mit einem Gewicht von bis zu 22 Unzen mit einer Geschwindigkeit von vier Schüssen pro Minute, und bei einigen Maschinen ist es möglich, eine Geschwindigkeit von sechs Schüssen pro Minute zu erreichen. Der Die verwendeten Formen ähneln den Formen einer Druckgussmaschine, mit der Ausnahme, dass die Oberflächen verchromt sind. Die Vorteile des Spritzgusses sind:

① Eine an die Massenproduktion angepasste hohe Formgeschwindigkeit ist möglich.

② Es gibt eine große Auswahl an thermoplastischen Materialien, die eine Vielzahl nützlicher Eigenschaften bieten.

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)