Der Spritzgussform für Autostoßstangen Verfahren

Die vordere oder hintere Stoßstange eines Autos ist ein großes, dünnwandiges und leichtes Teil, das das Fahrzeug schützt. Sein Hauptzweck besteht darin, Energie zu absorbieren, wenn ein Fahrzeug in eine Kurve fährt. Der Stoßfänger dient auch dem Schutz von Fußgängern. Es stehen verschiedene Stile, Materialien und Ausführungen zur Verfügung.

Automobile gewinnen in der modernen Gesellschaft zunehmend an Bedeutung. Der Sicherheit von Fahrzeugen wird viel Aufmerksamkeit geschenkt. Die Energiekrise hat es notwendig gemacht, Autos so leicht wie möglich zu machen. Der Stoßfänger muss auch die Insassen des Fahrzeugs schützen. Glücklicherweise haben Hersteller innovative Methoden zur Herstellung von Autostoßstangen entwickelt. Spritzguss ist ein solches Verfahren.

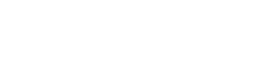

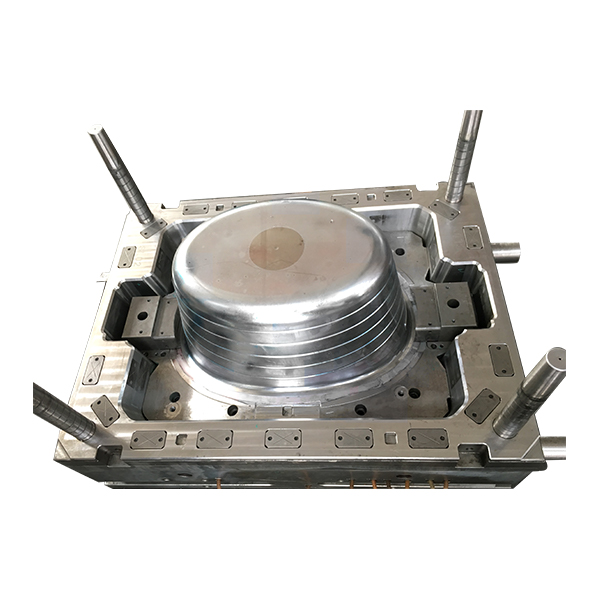

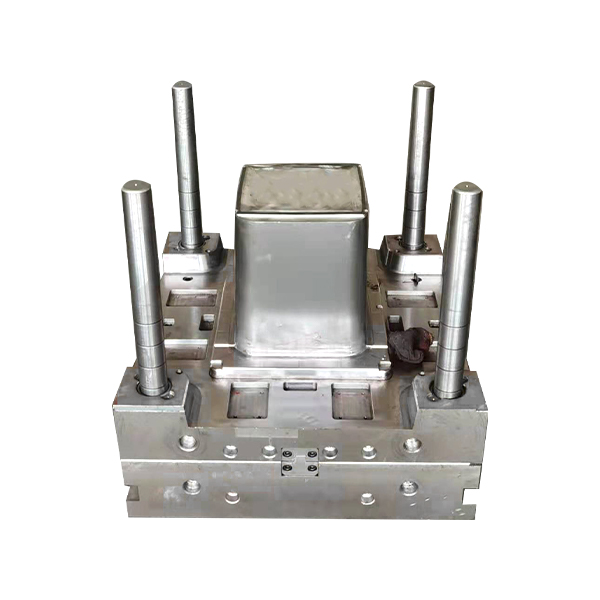

Beim Spritzgießen handelt es sich um ein Verfahren, bei dem ein spezielles Polyurethan-Compound zum Einsatz kommt. Nachdem diese Masse in ein großes Stoßfängerformteil eingebracht wurde, wird der Kunststoff über Düsen in die Hohlräume eingespritzt. Die Temperatur der Form wird in mehreren Bereichen reguliert und der Druck auf einem bestimmten Niveau gehalten.

Der Spritzgussprozess ist in vier Schritte unterteilt. Die erste Stufe ist die Vorbehandlung. Dazu gehört auch eine Oberflächenbehandlung, die das Erscheinungsbild des Stoßfängers sicherstellen kann. Die zweite Stufe ist der Einspritzdruck, der für die Angussstelle 80.000 Gramm/cm und für den Rest des Produkts 90.000 Gramm/cm beträgt. Dies ist die kritischste Phase, da sie den größten Einfluss auf die Qualität des Endprodukts hat.

Die dritte Stufe ist die Druckbeaufschlagung. Dies ist der wichtigste Schritt, da er die Festigkeit des eingespritzten Kunststoffs steuert. Abhängig von der Kapazität der Maschine kann der maximale Einspritzdruck variieren. Für einen schnellen und effektiven Umformzyklus ist ein geeignetes Kühlsystem wichtig. Darüber hinaus ist es wichtig, dass die Düsenventile nicht durch Verunreinigungen blockiert werden. Wenn dies der Fall ist, kann die Düse nicht ausreichend kühlen, was die Qualität des Endprodukts beeinträchtigen kann.

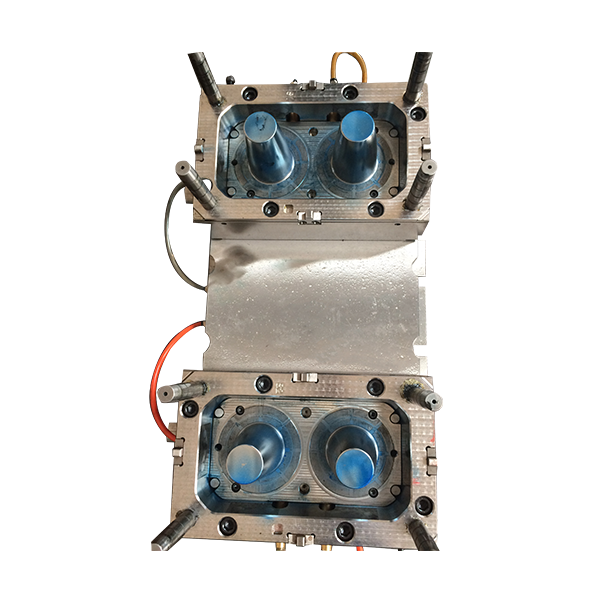

Die vierte und fünfte Stufe umfasst das Verpacken und Entformen. Der Verpackungsdruck liegt zwischen 5 und 10 Sekunden. Der Entformungswinkel ist wichtig für die Präzision der Fertigung. Generell sollte der Entformungswinkel nicht größer als das 1,5-fache der Apertur sein. Die Mindestverrundung des typischen Teils beträgt R0,5. Die Trennfläche sollte nicht abgerundet sein. Die innere Trennfuge ist eine nicht sichtbare Trennfläche.

Die sechste und siebte Stufe sind Umlaufwasserkühlung und Formerwärmung. Die isolierte Angussplatte wird durch elektrische Heizpatronen über der Schmelzetemperatur gehalten. Der Verweildruck beträgt 85 % des maximalen Fülldrucks.

Die achte und neunte Phase sind Montage und Endbearbeitung. Die Montagegenauigkeit der Form ist hoch und der Prozess lässt sich leicht steuern. Ein sekundärer Timer kann verwendet werden, um das sichere Schließen jedes Ventils nach einer festgelegten voreingestellten Füllzeit einzustellen. Dies ist auch hilfreich, um ein Einfrieren zu verhindern. Darüber hinaus entfällt durch die sekundären Zeitgeber die Notwendigkeit einer Überfüllung an jedem Gate.

Der Heißkanal ist eine weitere Option. Zu den Vorteilen dieser Option gehört der Wegfall von Angusskanälen und Anguss-Nachmahlen, wodurch die Kosten gesenkt werden und die Form einfacher zu reinigen ist. Diese Option hat jedoch einen höheren Formpreis. Darüber hinaus ist die Herstellung teurer.

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)