1. Beginnen Sie mit dem Spannen der Form

1. Spanndruck starten: Der anfängliche Einstellwert liegt bei 25. Wenn der Druck zu gering und die Geschwindigkeit zu langsam ist, können Sie versuchen, die Geschwindigkeit zu erhöhen. Wenn der Druck zu gering ist und die Geschwindigkeit nicht auf die erforderliche Geschwindigkeit erhöht werden kann, erhöhen Sie die Geschwindigkeit jedes Mal um 5. Seien Sie vorsichtig: Wenn der Druck groß eingestellt ist, erhöht die bewegliche Platte sofort den hohen Druck, um den statischen Zustand zu ändern und sich zu bewegen, sodass das Loch der beweglichen Platte und die Zugstange eine enorme Reibung erzeugen, die den Vorgang beschleunigt Verschleiß des beweglichen Plattenlochs der Maschine und der Zugstange über einen längeren Zeitraum. Der Rückgang der Stabilität und Präzision der Bewegung der beweglichen Schablone kann sich auf die Herstellung einzelner Formen auswirken, die eine höhere Präzision des Spannmechanismus erfordern.

2. Starten Sie die Formschließgeschwindigkeit: Sehen Sie sich die tatsächliche Situation an, achten Sie jedoch darauf, dass die Aktion nicht zu schnell sein sollte. Die Geschwindigkeit sollte beim nächsten Formschließvorgang eine kontinuierliche Bewegung aufweisen. Anstelle eines offensichtlichen Wechsels der Pausenaktion ist es am besten, die Geschwindigkeit hoch und den Druck niedrig einzustellen, um die Geschwindigkeit durch Druck zu steuern.

2. Niederdruck-Formklemmung

Die Form wird durch niedrigen Druck und niedrige Geschwindigkeit geschoben, beginnend mit der Entfernung, die einen Sicherheitsschutz erfordert, und endet, wenn die Form vollständig geschlossen ist

1. Formschließgeschwindigkeit bei niedrigem Druck: Je nach tatsächlicher Situation sollte die Geschwindigkeit langsam sein. Wenn die Geschwindigkeit zu hoch ist, hat die Trägheitsbewegung selbst bei niedrigem Druck immer noch große Auswirkungen und zerstörerische Kraft. Wenn ein unerwartetes hartes Hindernis auftritt, wie z. B. eine Positionsabweichung der Gleitgeschwindigkeit oder ein gebrochener Fingerhut, wird der Formschließvorgang eingeleitet. Unter den effektiven Schutzparametern für niedrigen Druck und langsames Schließen der Form wird der Aufprallschaden erheblich reduziert.

Tatsächlich können Sie die Geschwindigkeit auf mehrere Zehner einstellen, sie dann nicht bewegen und dann beginnen, den Druck sehr niedrig einzustellen, z. B. 5 zum Testen, die Geschwindigkeit mit Druck steuern und dann Schritt für Schritt den Druck auf einen geeigneten Druck erhöhen Formklemmschutzgeschwindigkeit.

2. Niederdruck-Klemmdruck: Sie können die Geschwindigkeit zunächst sehr hoch einstellen und den Druck sehr niedrig einstellen, z. B. 5, um den Klemmtest durchzuführen. Da der Druck niedrig ist, geht auch bei zu hoher Geschwindigkeitseinstellung die Druckunterstützung verloren und die Spanngeschwindigkeit ist nicht sehr hoch. Schnell, kontrolliere die Geschwindigkeit mit Druck. Erhöhen Sie auf Basis von 5 etwas die Geschwindigkeit bis zur idealen Schutzgeschwindigkeit beim Schließen der Form und schließen Sie die Form mit dem niedrigsten Druck.

3. Die Startposition der Niederdruck-Formklemmung: (d. h. die Endposition des vorherigen Abschnitts der Formklemmung). Dieser Wert sollte entsprechend der Größe und Struktur der Form eingestellt werden und liegt im Allgemeinen zwischen 5 und 20 cm vor dem Schließen der Form. Mach es. Viele Menschen fangen an, niedrigen Druck zu verwenden, wenn die Form zu nah geschlossen ist. Der Abstand, der durch niedrigen Druck im Voraus geschützt werden sollte, wird durch die vorherige hohe Druckgeschwindigkeit und das Schließen der Form beeinflusst, die Schiebeposition wird verschoben, der Auswerferstift ist gebrochen und es treten andere unerwartete harte Hindernisse auf. , schlug hart zu, zu diesem Zeitpunkt ist der Unterspannungsschutz ungültig und es ist spät.

4. Die Endposition der Niederdruck-Formklemmung (dh die Startposition der Hochdruck-Formklemmung): Dieser Parameter ist die Position, in der die Form gerade vollständig geschlossen ist, d. h. die bewegliche Schablone hat am Ende angehalten. Passen Sie beim Debuggen zuerst den Niederdruckdruck und die Niederdruckgeschwindigkeit an und passen Sie dann die Position an. Stellen Sie ihn auf 0 ein, und der manuelle Formschließtest bei geschlossener Tür erhält einen Wert für die vollständig geschlossene Position der Niederdruckformklemmung.

Dieser Wert beträgt beispielsweise 2,2. Die Größe dieses Werts wird durch die Einstellung des elektronischen Lineals, die Straffheit der Formeinstellung und den Klemmdruck beeinflusst, und dieser Wert wird durch die Maschinengenauigkeit und den Einfluss kleiner Ablagerungen auf der Oberfläche der Form beeinflusst. Jedes Mal, wenn die Form geschlossen wird, kann es zu geringfügigen Änderungen kommen. Daher sollte die Endposition etwas größer eingestellt werden, z. B. durch Hinzufügen von 0,2 bis 2,4 (siehe Hinzufügen von 0,1 bis 0,3) und die niedrigste Position verwenden Schützen Sie die Form genau. Wenn der durch den Niederdruck-Formklemmtest erhaltene Positionswert nicht verwendet wird. Wenn die Einstellung größer ist, wird 2,2 direkt verwendet. Es kann häufig vorkommen, dass die Niederdruck-Klemmposition größer als 2,2 ist und die Niederdruck-Position nicht abgeschlossen und nicht auf die Hochdruck-Klemmposition übertragen werden kann.

Allerdings stellen immer mehr Menschen die Form in einem Abstand von mehreren Zentimetern oder mehr auf, und dann wird der Niederdruck beendet, bevor er vollständig geschlossen ist, und der Hochdruck wird verwendet, und der Niederdruckschutz ist ungültig. Der Materialhohlraum wird komprimiert und verformt.

3. Verriegelung des Hochdruckmodus

Beginnen Sie mit dem Aufrichten der geschlossenen Matrizenverriegelung mit dem Hochdruck-Schieberscharnier. Viele Menschen beginnen mit der Anwendung von hohem Druck, wenn die Form nicht vollständig geschlossen ist und der Unterdruckschutz versagt.

1. Hochdruck-Spanndruck: Der anfängliche Einstellwert beträgt 60. Wenn er nicht erfüllt werden kann, beträgt der Druck jedes Mal 10. Bei zu hohem Druck ist eine Erhöhung der Maschinenbelastung nicht erforderlich;

2. Hochdruck-Spanngeschwindigkeit: Der anfängliche Einstellwert beträgt 25. Wenn die Anforderungen nicht erfüllt werden können, versuchen Sie zunächst, den Druck zu erhöhen, um dies zu überprüfen. Wenn dies fehlschlägt, versuchen Sie, die Geschwindigkeit jedes Mal um 10 zu erhöhen. Beim Spannen im Hochspannungsmodus sollten keine übermäßigen Geräusche zu hören sein, die Geschwindigkeit wird verdoppelt und der Reibungsverlust des Spannmechanismus wird um das N-fache erhöht.

Jeder sollte auf den Unterschied zwischen Formklemmung und Formklemmung achten, den ich oben erwähnt habe: Formklemmung = Bewegung der Schablone, Formklemmung = Verwendung eines Hochdruckschiebers zum Aufrichten und Verriegeln der geschlossenen Form und Niederdruck-Formklemmschutzeinstellungen Tatsächlich sind die Startposition und die Endposition der Niederdruck-Formklemmung bei den meisten Menschen nicht korrekt.

Erstens befindet sich die Form zu nahe an der Niederdruck-Startposition, die Position ist zu klein und der Niederdruckschutz kommt zu spät, was durch den höheren und schnelleren Druck und die Geschwindigkeit der vorherigen Stufe (Start, schnell, hoch) beeinflusst wird Geschwindigkeit).

Der zweite Grund ist, dass die Niederspannungs-Abschlussposition zu früh endet. Wenn die Form noch einige Zentimeter oder mehr vom Schließen entfernt ist, wird der Niederspannungsschutz beendet und auf die Hochspannungs-Formklemmung umgeschaltet. Diese beiden Probleme bestehen im Allgemeinen gleichzeitig, was zu einem Unterspannungsabbruch führt. Wenn die Formschutzposition zu kurz ist, wird die Vorderseite durch den Einfluss von hohem Druck und schneller Formklemmung bedroht und dann durch den beidseitigen Hochdruck-Formklemmdruck gedrückt, was der Wirkungslosigkeit des niedrigen Drucks entspricht Formklemmschutz.

Unter dem ineffektiven Niederdruckschutz können die folgenden Probleme auftreten, wenn die Form gepresst wird und abstürzt: (Einspannen der Form mit einem höheren Druck durch ein Hindernis = Pressen der Form und Schließen der Form mit höherer Geschwindigkeit durch ein hartes Hindernis = die Form treffen)

1. Aufgrund des relativ einfachen Aufbaus der Form ist der Klemmdruck nicht sehr groß und der Druck wird nicht beschädigt.

2. Die Form wird gepresst, was die Präzision der Formform verringert, die Spritzgussbedingungen verändert und es schwieriger macht, die Prozessparameter zu debuggen.

3. Die Form wird gepresst, was die Präzision der Form verringert, den Grat des geformten Produkts erhöht, die Arbeitsintensität und Arbeitsbelastung der Produktionsarbeiter erhöht, die Ermüdung der Arbeiter beschleunigt und die Leistung, Qualität und Effizienz verringert das Produkt. . Die Freude an der Arbeit nimmt ab und die Fluktuation der Mitarbeiter kann dadurch leicht steigen.

4. Die Form wird gepresst, was die Präzision der Form verringert und den Grat des geformten Produkts erhöht. Das ursprünglich eingeplante Personal war nicht in der Lage, den Arbeitskräftebedarf der Arbeit zu decken, und es ist notwendig, die Zahl der Arbeitskräfte zu erhöhen, um die arbeitsintensive Produktion hergestellter Produkte arbeitsintensiver zu machen, die Arbeitskosten zu erhöhen und die Produktherstellungskosten zu erhöhen.

5. Die Form wird gepresst und stößt, was dazu führt, dass die Form beschädigt wird und nicht mehr produzieren kann, was die Produktion verzögert und Zeit und Kosten für die Reparatur der Form erfordert.

6. Die glatte Oberfläche des Formhohlraums wird gestoßen und zerdrückt. Unabhängig davon, wie es repariert wird, ist es unvermeidlich, Flecken und Spuren auf dem geformten Produkt zu hinterlassen. Auf der Oberfläche des glatten Produkts befinden sich Reparaturspuren, die einen Schönheitsfehler darstellen und die Qualität und Qualität des Produkts entsprechend beeinträchtigen können.

7. Die Form ist gedrückt und beschädigt. Schlechte Formen schweißen und reparieren. Qualität und Leistung der Formen nehmen rapide ab, die Häufigkeit von Formausfällen nimmt zu und die Kosten für den Betrieb und die Wartung der Formen steigen. Mit mehr Reparaturen, mehr Reparaturen und dem allmählichen Rückgang der Präzision wird die Lebensdauer der Spritzgussform aufgrund der versehentlichen Stöße und des Drucks während der Produktion schließlich verkürzt, da die Produktion nicht gut geschützt ist.

Zusammenfassend lässt sich sagen, dass Dinge wie Stanzen und Stanzen, die einen großen Einfluss auf die Produktionsqualität, den Output, die Kosten und die Effizienz haben, etwas tun sollten, um zu verhindern, dass sie passieren.

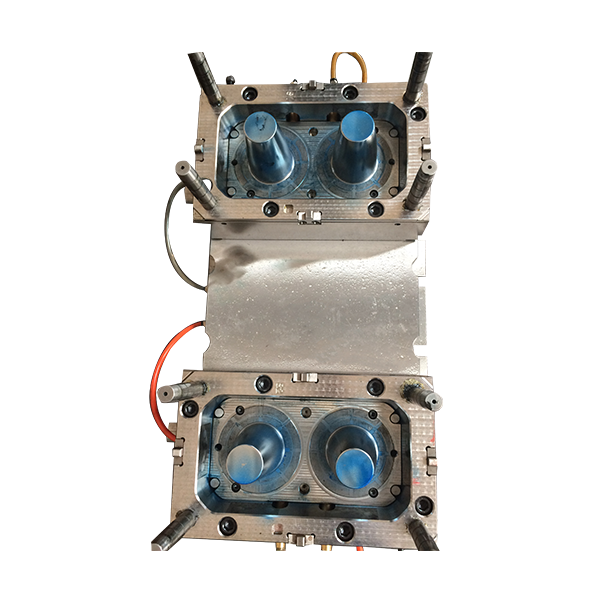

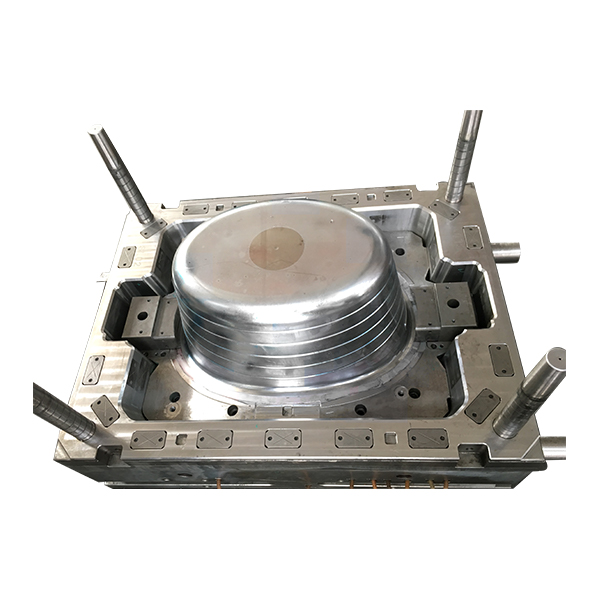

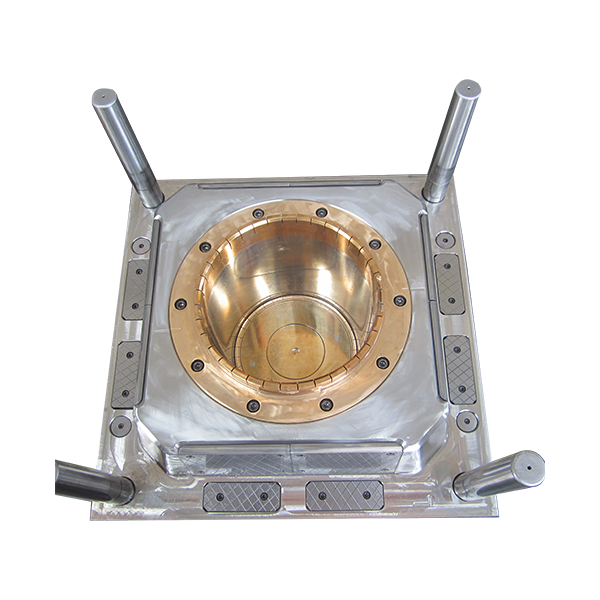

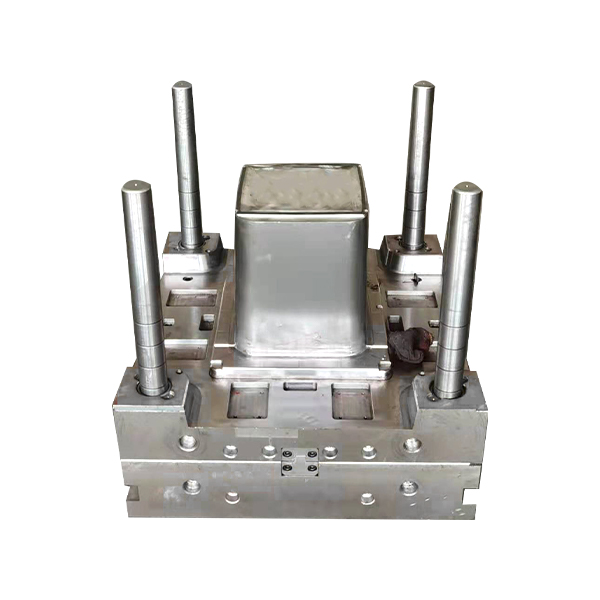

Form für wandmontierte Klimaanlagen

1. Die Form der Klimaanlage ist hochglanzpoliert.

2. Die Form verwendet einen Nadelventil-Heißkanal, um die Spuren von Schweißlinien zu reduzieren.

Englisch

Englisch Spanisch

Spanisch

.jpg)

.jpg)